На сьогоднішньому уроці я хотів би ознайомити вас з методикою проведення розбирально-складальних робіт та технічного обслуговування ходової частини автомобіля, а саме: проведення демонтажу коліс автомобіля, проведення розбирання деталей підвіски та їх дефектування (шарнірів та сайлентблоків підвіски, ступиць та їх підшипників, амортизаторів, пружин, ресор), ремонт та збирання ходової частини автомобіля.

Колеса автомобіля та всі елементи підвіски автомобіля, які дозволяють передавати крутний момент від трансмісії автомобіля на колеса та забезпечують комфортне та плавне подолання перешкод на дорозі називаються ходовою частиною автомобіля. Підвіска автомобіля — це система механізмів, вузлів та деталей. Складається вона з пружних та напрямних елементів, які амортизують автівку. Підвіска - це частина ходової, та сполучна ланка між шляхом та кузовом автомобіля.

Будь-яка підвіска має містити такі елементи:

направляючі/сполучні (важелі, штанги);

демпфувальні (амортизатори);

пружні (пружини, пневматичні подушки, ресори і таке інше).

Підвіска може бути залежною і незалежною. При використанні залежної підвіски, колеса однієї осі автомобіля пов’язані, тобто при переміщенні правого колеса почне змінювати своє положення і ліве колесо. Якщо ж підвіска незалежна, то кожне колесо приєднано до автомобіля окремо.

Підвіски також класифікують за кількістю і розташуванням важелів. Так, якщо в конструкції два важелі, то й підвіска називається двоважільною. Якщо важелів більше двох, то підвіска — багатоважільна. Якщо два важелі, наприклад, будуть розташовані упоперек поздовжньої осі автомобіля, то в назві з’явиться додаток: «з поперечним розташуванням важелів». Однак конструкцій безліч, тому важелі можуть розташовуватися і вздовж поздовжньої осі автомобіля, тоді в характеристиках напишуть: «з поздовжнім розташуванням важелів». Якщо не так і не так, а під певним кутом до осі автомобіля, то кажуть, що підвіска з «косими важелями».

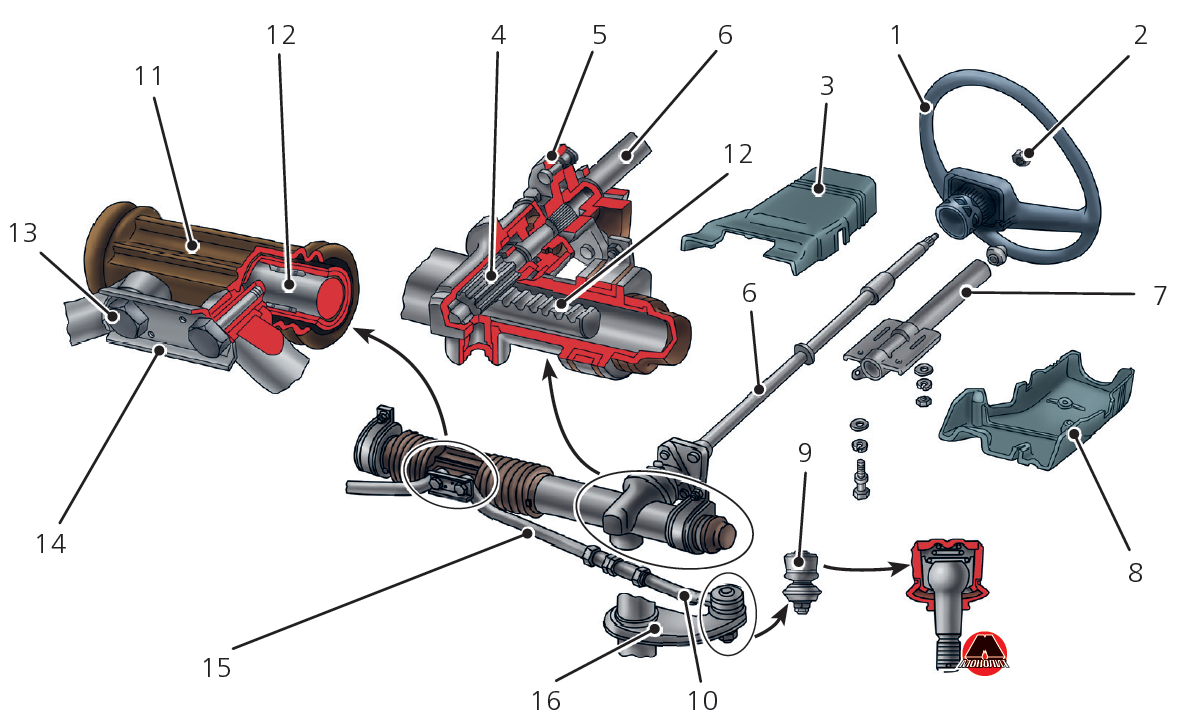

Ходова частина автомобіля

Підвіски класифікуються і за типом застосовуваного демпфувального елемента — амортизатора. Амортизатори можуть бути телескопічними (нагадують вудку «телескоп» або підзорну трубу), як на всіх сучасних автомобілях, або важільними, які нині не знайдеш.

І остання ознака, за якою підвіски відносять до різних класів, — це тип використовуваного пружного елемента. Це може бути ресора, кручена пружина, торсіон (це стрижень, один кінець якого закріплений і ніяк не рухається на кузові, а другий кінець приєднаний до важеля підвіски), пневматичний елемент (заснований на здатності повітря стискатися) або гідропневматичний елемент (коли повітря виступає дуетом з гідравлічною рідиною).

На додачу до всього вищесказаного слід зазначити, що підвіски також розрізняють і за керованістю, тобто за ступенем контрольованості стану підвіски: активні, напівактивні та пасивні.

Примітка

До активних належать підвіски, в яких може регулюватися жорсткість амортизаторів, дорожній просвіт, жорсткість стабілізатора поперечної стійкості. Керування такою підвіскою може бути як повністю автоматичним, так і з можливістю ручного контролю.

Напівактивні — це підвіски, можливості керування якими обмежені корегуванням висоти дорожнього просвіту.

Пасивні (неактивні) — це звичайні підвіски, що відіграють свою роль в чистому вигляді.

Скажемо про підвіски з електронно-керованими амортизаторами, які здатні змінювати свою жорсткість залежно від дорожніх умов. Ці амортизатори наповнені не звичайною, а спеціальною рідиною, яка під впливом електричного поля може змінювати свою в’язкість. Якщо спрощено уявити принцип дії, то вийде наступне: коли струму немає, автомобіль дуже м’яко проїжджає усіма нерівностями, а після підведення струму ними їхати буде не дуже приємно, однак стане дуже приємно керувати автомобілем на швидкісних трасах і в поворотах.

Мабуть, одна з найпоширеніших на сьогодні конструкцій підвісок — зі стійкою Макферсона, вона ж «свічка». Вона вирізняється простотою конструкції, дешевизною, ремонтопридатністю (це означає, ремонтувати її буде нескладно) і відносною комфортністю. Так звана амортизаторна стійка зверху кріпиться до кузова і має можливість обертатися в опорі, а знизу — до поворотного кулака. Поворотний кулак своєю чергою приєднаний до нижнього поперечного важеля підвіски, який з’єднаний із кузовом — усе, кільце замкнулося.

Іноді для надання додаткової жорсткості в конструкцію вводять поздовжню тягу, приєднуючи її до поперечного важеля. На стійці є плече, до якого кріпиться рульова тяга. Так, при керуванні автомобілем обертається вся стійка, повертаючи колесо, не припиняючи стискатися і розтягуватися, долаючи нерівності дорожнього покриття. Але слід звернути увагу і на недоліки одноважільної підвіски (а в описаному вище випадку вона саме одноважільна) — це «клювки» автомобіля при гальмуванні і невелика енергоємність підвіски.

Будова даної підвіски наведена на рисунку.

Щоб позбутися «клювків», поліпшити керованість і підвищити енергоємність, застосовують одну з найстаріших конструкцій підвіски, яка до наших часів дійшла зі значними перетвореннями — підвіску на двох поперечних важелях.

Передня підвіска на двох поперечних важелях з амортизаторною стійкою.

Передня підвіска на двох поперечних важелях з амортизаторною стійкою.

У цій конструкції є опорний (нижній) і направляючий (верхній) важелі, які кріпляться до поворотного кулака. На опорний важіль встановлена нижня частина амортизаторної стійки або ж окремо пружина і окремо амортизатор. Верхній важіль виконує функцію скеровування руху колеса у вертикальній площині, мінімізуючи його відхилення від вертикалі. Те, як встановлено важелі один щодо одного, має безпосередній вплив на поведінку автомобіля під час його руху.

Тут верхній важіль максимально відведений від нижнього важеля вгору. Щоб зменшити вплив зусиль на кузов автомобіля при роботі підвіски, довелося подовжити поворотний кулак. До того ж цей важіль встановлений під певним кутом до горизонтальної осі автомобіля, щоб уникнути горезвісних «клювків». Суть залишається та ж, а зовнішній вигляд, геометричні та кінематичні параметри змінюються.

Демпфувальні елементи — це елементи підвіски, покликані гасити її коливання під час руху автомобіля. Хоч би яким був пружний елемент підвіски, він має зводити нанівець всі ударні навантаження, що виникають при наїзді колеса на перешкоди на дорозі. Але хоч пружина, хоч повітря в пневмоподушці відразу повернуться в початкове положення, після стиснення або розтискання пружного елемента. Так і в автомобілі: при наїзді автомобіля на яку-небудь перешкоду пружина в підвісці стиснеться, але потім під дією пружних сил почне розтискатися. Оскільки автомобіль має певну масу, то пружина, розпрямляючись, змушена буде долати інерцію автомобіля, що буде виражатися погойдуванням із поступовим загасанням коливань.

Зважаючи на постійні різноспрямовані переміщення підвіски, таке розгойдування неприпустиме, оскільки в певний момент може настати резонанс, що зрештою просто зруйнує підвіску частково або повністю. Щоб не допустити таких коливань, в конструкцію підвіски залучили ще один елемент — амортизатор.

Принцип роботи амортизатора простий. У підвісці об’єднали амортизатор із пружиною (або іншим пружним елементом) і отримали добрячий «механізм», в якому один елемент не дозволяє розгойдуватися, а другий сприймає все навантаження.

Нижче розглянемо демпфувальні елементи підвіски на прикладі телескопічного амортизатора. Найпоширенішими типами демпферів на легкових автомобілях є двотрубні й однотрубні газонаповнені амортизатори.

Найпростішим і часто використовуваним пружним елементом, що застосовується в конструкції підвіски, є пружина. У найпростішому варіанті використовується циліндрична вита пружина, але через гонку за оптимізацією і поліпшенням ефективності роботи підвіски пружини можуть приймати найрізноманітніші форми. Так, вони можуть бути бочкоподібними, увігнутими, конусоподібними і з перемінним діаметром перерізу витка. Зроблено це для того, щоб характеристика жорсткості пружини стала прогресивною, тобто при збільшенні ступеня стиснення пружного елемента збільшувався і його опір цьому стисканню, причому функція залежності має бути нелінійною і безперервно зростати.

Ресора — найпростіший і стародавній варіант пружного елемента в підвісках автомобілів. Що може бути простішим: взяти кілька сталевих листів, з’єднати їх разом і підвісити на них елементи підвіски. До того ж ресора має властивість гасіння коливань завдяки тертю між листами. Ресорна підвіска хороша для важких позашляховиків і пікапів, щодо яких не висувають особливих вимог до комфорту пересування, але є високі вимоги до вантажопідйомності.

Торсіон — тип пружного елемента, який часто застосовується для економії місця. Це стрижень, один кінець якого приєднаний до важеля підвіски, а другий затиснутий за допомогою кронштейна на кузові автомобіля. Коли важіль підвіски переміщується, цей стрижень скручується, виступаючи в ролі пружного елемента. Основна перевага полягає в простоті конструкції. До недоліків можна віднести те, що торсіон для нормальної роботи має бути досить довгим, але через це виникають проблеми з його розміщенням. Якщо торсіон розташований поздовжньо, то він «з’їдає» місце під кузовом або всередині нього, якщо він поперечний — зменшує параметри геометричної прохідності автомобіля.

В якості наглядного прикладу, перегляньте відеоматеріал з розбирально-складальних робіт і технічного обслуговування ходової частини автомобіля Geely CK у виконанні професійних автослюсарів, працівників автосервісу. В своєму відео вони докладно показують технологію діагностування ходової частини автомобіля загалом та складових частин підвіски автомобіля зокрема. У відеоролику один з них поступово оглядаючи підвіску автомобіля дефектує всі деталі, (амортизатори, підшипники, сайлентблоки), показує необхідні точки перевірки та обслуговування. Зверніть увагу на прийоми роботи, що використовуються фахівцем

У наступному відеоролику він виконує ремонт підвіски автомобіля із заміною зношених деталей, поступово розбираючи підвіску автомобіля дефектує всі деталі, (амортизатори, пружини, сайлентблоки, тяги), замінює їх новими та збирає підвіску, (попутно робить технічне обслуговування гальмівних супортів). Зверніть увагу на прийоми роботи та інструменти, що використовуються фахівцем.

Також пропоную переглянути відеоматеріал з розбирально-складальних робіт і технічного обслуговування ходової частини автомобіля Toyota Camry у виконанні професійного автослюсаря зі США. В своєму відео він докладно показує технологію розбирання підвіски автомобіля для заміни амортизатора в зборі з пружиною. Зверніть увагу на прийоми роботи та інструменти, що використовуються фахівцем.

Важливо дотримуватись вимог безпеки праці при виконанні даних робіт, не забувайте про це.

Після перегляду відео коротенько законспектуйте в зошит послідовність дій фахівців автосервісу. До наступного заняття повторіть матеріали з теоретичного курсу по темі "Рульове керування автомобіля".

Передня підвіска на двох поперечних важелях з амортизаторною стійкою.

Передня підвіска на двох поперечних важелях з амортизаторною стійкою.